Apa itu Autonomous Maintenance (AM) - Perawatan Mandiri Mesin adalah perawatan berkala yang dilakukan oleh si pemegang mesin tersebut/operator di bawah pengawasan department, seperti mekanik, hal ini dilakukan untuk menjaga agar tidak terjadi kerusakan yang tidak diprediksi pada mesin produksi.

Perawatan mandiri mesin atau Autonomous Maintenance (AM) merupakan konsep inti Total Productive Maintenance (TPM), seperti halnya Total Quality Management (TQM), TPM juga memberikan kepercayaan dalam menjalankan wewenang serta tanggung jawab penuh kepada karyawan (operator) untuk melakukan satu perbaikan serta pencegahan terhadap mesin yang digunakannya.

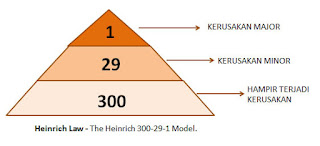

Sebelum menerapkan AM dalam perusahaan, ada baiknya terlebih dahulu mengetahui mengapa perusahaan harus melakukan perawatan mandiri mesin di produksi dengan gambaran kondisi mesin menurut seorang American safety engineer Herbert William Heinrich, 1931, yang dikenal dengan The Heinrich 300-29-1 Model.

Heinrich law menggambarkan kondisi mesin dalam skala 300:29:1, mengalami kerusakan atau ganguan selama bekerja maupun difungsikan.

Tidak seperti program pemeliharaan mesin secara tradisional dimana operator menjalankan mesin sampai mereka rusak dan kemudian menyerahkannya ke bagian perawatan, Autonomous Maintenance membuat operator melakukan rutinitas perawatan yang lebih sederhana dan aman, seperti pembersihan mesin dalm scoop sederhana hingga inspeksi serta pemantauan.

Operator merupakan orang yang memiliki pekerjaan yang berhubungan langsung dengan penggunaan mesin secara rutin, oleh karena itu dengan menerapkan perawatan mandiri memungkinkan terjadinya pencegahan serta mengurangi downtime machine.

Bertujuan Untuk Menciptakan Sustain dan Kaizen

Dalam melakukan pembersihan awal terhadap mesin, juga perlu menggunakan FUGUAI Tag untuk menyoroti kelainan serta rasio dari perawatan mandiri harus dihitung dan perencanaan nya juga harus dikembangkan.

FUGUAI Tag adalah sebuah kartu yang melekat pada peralatan di mana masalah ditemukan. Pada umumnya fuguai tag terdiri dari 2 kategori, yaitu:

Pembersihan awal dilakukan dengan tujuan membersihkan debu dan kotoran secara menyeluruh di sekitar peralatan untuk mencegah kemunduran kemampuan mesin secara drastis dan mengekspos, mendeteksi serta memperbaiki kerusakan kecil pada mesin melalui pembersihan.

Bertujuan untuk management.

Ketika pengetahuan operator terhadap mesin baik itu secara fungsi dan struktur dari mesin tersebut, maka akan sangat memudahkan mereka melakukan inspkesi terhadap mesin yang digunakannya.

Bertujuan untuk melahirkan sumberdaya yang excellent

Demikian tulisan kami tentang Autonomous Maintenance: Paradigm Shift dan Langkah Penerapannya. Semoga dengan tulisan ini dapat bermanfaat bagi anda yang sedang mencari referensi tentang lean terutama bagi pengunjung setia blogcoretangw.blogspot.com.

Kami ucapkan terimakasih telah menyediakan waktu untuk berkunjung serta membaca tulisan yang terdapat pada Coretan Lean, jika ada pembahasan yang terlewatkan dari tulisan kami ataupun ada ide maupun masukkan yang terkait dengan tulisan kali ini, silahkan anda tulis pada kolom komentar yang terdapat pada blog ini.

Perawatan mandiri mesin atau Autonomous Maintenance (AM) merupakan konsep inti Total Productive Maintenance (TPM), seperti halnya Total Quality Management (TQM), TPM juga memberikan kepercayaan dalam menjalankan wewenang serta tanggung jawab penuh kepada karyawan (operator) untuk melakukan satu perbaikan serta pencegahan terhadap mesin yang digunakannya.

Sebelum menerapkan AM dalam perusahaan, ada baiknya terlebih dahulu mengetahui mengapa perusahaan harus melakukan perawatan mandiri mesin di produksi dengan gambaran kondisi mesin menurut seorang American safety engineer Herbert William Heinrich, 1931, yang dikenal dengan The Heinrich 300-29-1 Model.

Heinrich law menggambarkan kondisi mesin dalam skala 300:29:1, mengalami kerusakan atau ganguan selama bekerja maupun difungsikan.

Tidak seperti program pemeliharaan mesin secara tradisional dimana operator menjalankan mesin sampai mereka rusak dan kemudian menyerahkannya ke bagian perawatan, Autonomous Maintenance membuat operator melakukan rutinitas perawatan yang lebih sederhana dan aman, seperti pembersihan mesin dalm scoop sederhana hingga inspeksi serta pemantauan.

Operator merupakan orang yang memiliki pekerjaan yang berhubungan langsung dengan penggunaan mesin secara rutin, oleh karena itu dengan menerapkan perawatan mandiri memungkinkan terjadinya pencegahan serta mengurangi downtime machine.

Tujuan Penerapan Autonomous Maintenance Dalam Perusahaan

Keuntungan yang akan didapat dalam pelaksanaan perawatan mandiri (Autonomous Maintenance), dapat dilihat dari dua perspektif yaitu:1. Keuntungan serta tujuan secara personal (karyawan).

- Operator mesin memiliki kepedulian terhadap perawatan yang dilakukan secara mandiri dan timbulnya rasa kepemilikan terhadap mesin yang digunakan.

- Kemampuan operator akan meningkat dalam hal perawatan mesin.

- Bagian perawatan mesin di perusahaan, seperti mekanik mesin HARUS dan dapat berfokus kepada aktivitas inovasi terhadap mesin, seperti pengembangan peralatan bebas perawatan.

2. Keuntungan serta tujuan secara peralatan.

- Adanya inovasi dari peralatan melalui rancangan peralatan baru untuk menghilangkan kerugian yang diakibatkan dari downtime.

- Adanya peningkatan efisiensi melalui perbaikan peralatan yang ada.

Penerapan Perawatan Mesin Secara Mandiri (AM)

Langkah-langkah yang diperlukan dalam menerapkan Autonomous Maintenance dalam perusahaan adalah sebagai berikut:Bertujuan Untuk Menciptakan Sustain dan Kaizen

Langkah 0: Persiapan.

Persiapan sangat perlu dilakukan sebelum melakukan langkah-langkah penerapan perawatan mandiri/Autonomous Maintenance (AM), adapun persiapan yang perlu dilakukan adalah:Dari segi keamanan (Safety):

- Identifikasi kondisi/keadaan mesin dari segi keamanannya, seperti bagian-bagian yang bergerak atau tidak kencang pemasangannya, tekanan udara, bahan kimia dan lainnya.

- Isolasikan alat atau benda mesin yang memiliki potensi terjadinya kecelakaan kerja seperti kesetrum, lakukan sebelum pembersihan awal dan pastikan tidak ada yang akan menyalakannya secara tidak sengaja.

- Gunakan semua alat pelindung diri/keselamatan yang dibutuhkan.

- Adakan pelatihan tentang keselamatan.

Memahami peralatan dan tingkat kemundurannya:

- Fungsi dari mesin tersebut.

- Bagian dasar mesin.

- Jadwal penggunaan dan jadwal perawatan.

Dari segi keterampilan yang dibutuhkan:

- Mengetahui cara membersihkan mesin, oli serta mengencangkan kembali peralatan dimesin yang sudah kendur.

- Miliki pemahaman mengapa pembersihan diperlukan.

Langkah 1: Pembersihan awal.

Melakukan pembersiahan awal disini, maksudnya adalah karyawan pengguna mesin produksi mengetahui bagaimana cara membersihkan mesin dan mengapa harus dibersihkan. Jadwalkan waktu Jishu Hozen (JH) dengan prosedur pembersihan standar, Jishu Hozen adalah pelestarian, integritas atau konservasi yang dilakukan secara mandiri.Dalam melakukan pembersihan awal terhadap mesin, juga perlu menggunakan FUGUAI Tag untuk menyoroti kelainan serta rasio dari perawatan mandiri harus dihitung dan perencanaan nya juga harus dikembangkan.

FUGUAI Tag adalah sebuah kartu yang melekat pada peralatan di mana masalah ditemukan. Pada umumnya fuguai tag terdiri dari 2 kategori, yaitu:

- FUGUAI Tag berwarna Biru, artinya perbaikan dapat dilakukan oleh operator.

- FUGUAI Tag berwarna Merah, artinya perbaikan hanya dapat dilakukan oleh tim mekanik atau tim pemeliharaan.

Pembersihan awal dilakukan dengan tujuan membersihkan debu dan kotoran secara menyeluruh di sekitar peralatan untuk mencegah kemunduran kemampuan mesin secara drastis dan mengekspos, mendeteksi serta memperbaiki kerusakan kecil pada mesin melalui pembersihan.

Langkah 2: Tandai sumber yang terkontaminasi dan sulit di jangkau.

Tujuan menandai area mesin yang terkontaminasi serta sulit di jangkau, adalah:- Untuk menganalisa penyebab akar dan memberikan penanggulangan untuk sumber kontaminasi yang teridentifikasi. Catatan: Dengan mengidentifikasi serta menganalisis dan menanggulangi sumber kontaminasi, memungkinkan akan ada sedikit kontaminasi saat pembersihan dan akan dapat dieliminasi satu per satu.

- Untuk mengidentifikasi area yang sulit dijangkau, serta merencanakan perbaikan secara berkelanjutan untuk meningkatkan aksesibilitas.

- Untuk memodifikasi dan atau mendesain ulang mesin agar mudah dijangkau dan mudah untuk dibersihkan.

Langkah 3: Penyiapan standar yang tentatif.

Persiapan standar untuk Pembersihan, Pelumasan, Pemeriksaan dan Pengetatan (4P) secara visual management yang menampilkan titik-titik pemeriksaan dari inti dengan melakukan pengkodean dan demarkasi warna.Langkah 4: Pemeriksaan secara menyeluruh.

Lakukan pemeriksaan terhadap pada keseluruhan mesin, dengan meberlakukan sistem audit terhadap apa yang telah dibuat berdasarkan standarisasi tentatif. Pemeriksaan dilakukan secara mandiri oleh pengguna mesin, sehingga operator/sumberdaya dapat mengerti fungsi dan struktur peralatan.Bertujuan untuk management.

Langkah 5: Pemeriksaan secara mandiri.

Pada langkah pemeriksanaan yang dilakukan secara mandiri oleh pengguna alat, dapat diterapkan apabila langkah 3 dan 4 berjalan sesuai dengan yang direncanakan, karena kedua langkah tersebut menentukan bagaimana pengguna mesin/operator bisa mengerti fungsi dan struktur peralatan.Ketika pengetahuan operator terhadap mesin baik itu secara fungsi dan struktur dari mesin tersebut, maka akan sangat memudahkan mereka melakukan inspkesi terhadap mesin yang digunakannya.

Langkah 6: Standarisasi.

Ketika audit dilakukan pada tahapan ke 5, maka memungkinkan karyawan melakukan perbaikan secara terus menerus berdasarkan temuan yang didapatkan dari hasil audit mandiri. Langkah 5 dan 6 bertujuan agar operator bisa mengerti ketepatan peralatan dan kualitas produk.Bertujuan untuk melahirkan sumberdaya yang excellent

Langkah 7: Pengelolaan kemandirian secara lengkap.

Jika terjadi kerusakan kecil terhadap mesin maka diharapkan serta jika memungkinkan perbaikan dapat dilakukan secara mandiri.Demikian tulisan kami tentang Autonomous Maintenance: Paradigm Shift dan Langkah Penerapannya. Semoga dengan tulisan ini dapat bermanfaat bagi anda yang sedang mencari referensi tentang lean terutama bagi pengunjung setia blogcoretangw.blogspot.com.

Kami ucapkan terimakasih telah menyediakan waktu untuk berkunjung serta membaca tulisan yang terdapat pada Coretan Lean, jika ada pembahasan yang terlewatkan dari tulisan kami ataupun ada ide maupun masukkan yang terkait dengan tulisan kali ini, silahkan anda tulis pada kolom komentar yang terdapat pada blog ini.

Post a Comment for "AUTONOMOUS MAINTENANCE: PARADIGMA SHIFT DAN CARA PENERAPANNYA"