Konsep dan Tools Lean Manufacturing. blogcoretangw.blogspot.com - Penerapan lean pada perusahaan merupakan cara yang dilakukan untuk mencapai peningkatan produktivitas, kualitas dan menghilangkan 7 pemborosan yang terdapat pada aktivitas manufaktur melalui Kaizen.

Tujuan dari penerapan lean manufacturing adalah untuk menyediakan produk atau layanan bebas cacat saat dibutuhkan dan dalam jumlah yang dibutuhkan oleh pelanggan. Pada penerapan lean, ada banyak tools dan konsep yang digunakan oleh lean manufacturing agar dapat mendukung prinsip dari lean itu sendiri. Berikut adalah konsep serta tools yang paling penting diketahui saat menerapkan lean manufacturing.

Berikut adalah contoh layout manufaktur dari line dengan menggunakan U-shape, yang bertujuan untuk mengurangi waktu siklus dan persediaan waktu dalam memenuhi permintaan.

Untuk definisi serta cara perhitungan Talk Time, silahkan baca pada artikel: Arti TalkTime, CycleTime dan Waktu dalam Istilah Lean

Melalui standardized work maka diharapkan membantu dalam menstandardisasi pelaksanaan di seluruh value stream. Dengan begitu akan memudahkan perusahaan dalam mengidentifikasi serta mencegah terjadinya variasi dalam pelaksanaan tugas dengan proses yang sama.

Standardized work maupun SOP, dibutuhkan dan sangat perlu dibuat untuk setiap proses pada aktivitas pekerjaan. Untuk lebih detail, cara membuat sebuah standarisasi kerja, silahkan baca pada artikel: Bagaimana Cara Membuat dan Menyusun SOP

PDCA Cycle juga membantu untuk berpikir bahwa setiap aktivitas dan pekerjaan adalah bagian dari sebuah proses, bahwa setiap tahap memiliki pelanggan dan bahwa siklus perbaikan akan mengirimkan produk atau layanan terbaik kepada pelanggan akhir.

Untuk mengetahui detail tentang penerapan PDCA Cycle dalam menyelesaikan satu permasalahan, silahkan baca pada artikel: Pelaksanaan Lingkaran PDCA.

Tujuan dari program TPM adalah meningkatkan produksi secara nyata sekaligus meningkatkan moral karyawan dan kepuasan kerja. Dengan adanya rasa kepemilikan terhadap peralatan yang digunakan oleh karyawan, memungkinkan terjadinya peningkatan serta inovasi yang diciptakan untuk mencegah terjadinya downtime machine yang juga dapat berdampak kepada mutu/kualitas dari produk yang dihasilkan.

Untuk mengetahui detail tentang penerapan TPM di perusahaan, silahkan baca pada artikel: Program Total Productive Maintenance (TPM).

Waktu changeover yang lebih pendek digunakan untuk mengurangi ukuran batch dan menghasilkan just-in-time (JIT). Konsep SMED ini sangat membantu mengurangi waktu penyiapan untuk meningkatkan fleksibilitas dan responsif terhadap perubahan/pergantian model produk.

Untuk mengetahui detail tentang penerapan Quick Change Over di perusahaan, silahkan baca pada artikel: Pengertian Quick Change Over.

Untuk mengetahui detail tentang Definisi, fungsi dan penerapan Poka Yoke di perusahaan, silahkan baca pada artikel: Pengertian Poka Yoke Serta Prakteknya.

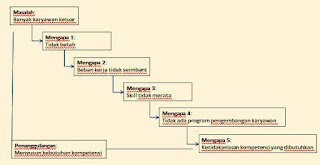

Metode ilmiah dalam penyelesaian suatu masalah (Problem solving) dengan menggunakan 5 whys merupakan cara yang dilakukan dalam penerapan lean manufacturing untuk menetapkan solusi perbaikan tepat sasaran, karena jika solusi yang ditetapkan tidak tepat sasaran maka permasalahan yang sama akan timbul kembali.

5 Whys Analysis atau di sebut dengan why why analysis. 5 Whys adalah metode yang digunakan untuk mengeksplorasi akar dari penyebab masalah dan keterkaitan dengan permasalahan yang timbul.

Untuk mengetahui detail tentang Definisi, fungsi dan penerapan metode analisa 5 whys (why why) di perusahaan, silahkan baca pada artikel: Menentukan Akar Penyabab Masalah Melalui Analisa 5 Whys.

Pemetaan terhadap sumberdaya maupun alur produksi, sangat penting dilakukan saat penerapan lean manufacturing, karena dengan menggunakan pemetaan alur maka akan memudahkan perusahaan untuk mengidentifikasi serta mengurangi 8 pemborosan dalam aktivitas perusahaan.

Pemetaan terhadap alur baik itu informasi maupun produksi, dengan melakukan analisa serta pembuatan suatu perencanaan perbaikan melalui A3 report problem solving. Memungkinkan perusahaan penerap lean manufacturing dapat mengurangi bahkan menghilangkan pemborosan yang terjadi dalam aktivitas perusahaan, serta menekan biaya operasional baik itu dari sumberdaya manusia maupun layout/mesin.

Untuk mengetahui detail tentang Arti dan Tahapan pembuatan A3 report problem solving dan Value Stream Mapping (VSM), silahkan baca pada artikel: Cara Membuat A3 Report & Definisi Value Stream Mapping Dan Pelaksanaannya.

Demikian tulisan kami tentang Konsep dan Tools pada Lean Manufacturing. Semoga dengan tulisan ini dapat bermanfaat bagi anda yang sedang mencari referensi tentang lean terutama bagi pengunjung setia blogcoretangw.blogspot.com.

Kami ucapkan terimakasih telah menyediakan waktu untuk berkunjung serta membaca tulisan yang terdapat pada Coretan Lean, jika ada pembahasan yang terlewatkan dari tulisan kami ataupun ada ide maupun masukkan yang terkait dengan tulisan kali ini, silahkan anda tulis pada kolom komentar yang terdapat pada blog ini.

Tujuan dari penerapan lean manufacturing adalah untuk menyediakan produk atau layanan bebas cacat saat dibutuhkan dan dalam jumlah yang dibutuhkan oleh pelanggan. Pada penerapan lean, ada banyak tools dan konsep yang digunakan oleh lean manufacturing agar dapat mendukung prinsip dari lean itu sendiri. Berikut adalah konsep serta tools yang paling penting diketahui saat menerapkan lean manufacturing.

1. Layout Manufaktur

Layout Manufaktur merupakan sebuah pendekatan di mana semua peralatan dan workstation disusun berdasarkan sekelompok proses yang berbeda yang berada di dekat pembuatan kelompok produk serupa. Tujuan utama layout Manufaktur adalah mengurangi waktu siklus dan persediaan untuk memenuhi waktu respon dari permintaan.Berikut adalah contoh layout manufaktur dari line dengan menggunakan U-shape, yang bertujuan untuk mengurangi waktu siklus dan persediaan waktu dalam memenuhi permintaan.

2. Talk Time

Talktime merupakan "detak jantung" pelanggan. Waktu takt adalah tingkat rata-rata di mana perusahaan HARUS menghasilkan suatu produk atau melakukan transaksi berdasarkan persyaratan dan permintaan dari pelanggan melalui waktu kerja yang tersedia.Untuk definisi serta cara perhitungan Talk Time, silahkan baca pada artikel: Arti TalkTime, CycleTime dan Waktu dalam Istilah Lean

3. Pekerjaan Terstandarisasi

Standardized work merupakan proses dengan cara mendeskripsikan dan mendokumentasikan metode, bahan, alat, dan waktu pemrosesan yang dibutuhkan untuk memenuhi waktu takt untuk pekerjaan tertentu.Melalui standardized work maka diharapkan membantu dalam menstandardisasi pelaksanaan di seluruh value stream. Dengan begitu akan memudahkan perusahaan dalam mengidentifikasi serta mencegah terjadinya variasi dalam pelaksanaan tugas dengan proses yang sama.

Standardized work maupun SOP, dibutuhkan dan sangat perlu dibuat untuk setiap proses pada aktivitas pekerjaan. Untuk lebih detail, cara membuat sebuah standarisasi kerja, silahkan baca pada artikel: Bagaimana Cara Membuat dan Menyusun SOP

4. Penyelesain Permasalahan Melalui PDCA

Untuk menyelesaikan dibutuhkan sebuah metode ilmiah yang diharapkan akan menemukan solusi perbaikan tepat pada inti dari permasalahan tersebut. Siklus PDCA adalah representasi grafis dan logis tentang bagaimana menyelesaikan satu permasalahan dengan solusi inti dan tidak lanjut serta pengontrolan untuk memastikan bahwa solusi tersebut dapat memberikan hasil yang diharapkan.PDCA Cycle juga membantu untuk berpikir bahwa setiap aktivitas dan pekerjaan adalah bagian dari sebuah proses, bahwa setiap tahap memiliki pelanggan dan bahwa siklus perbaikan akan mengirimkan produk atau layanan terbaik kepada pelanggan akhir.

Untuk mengetahui detail tentang penerapan PDCA Cycle dalam menyelesaikan satu permasalahan, silahkan baca pada artikel: Pelaksanaan Lingkaran PDCA.

5. Total Productive Maintenance (TPM)

Dalam meningkatkan produtivitas, jika harus dilihat dari efektivitas serta meningkatkan Overall Equipment Effectiveness (OEE), yang mencakup ketersediaan, kinerja, dan kualitas. TPM merupakan cara untuk membantu dalam membangun strategi untuk menciptakan kepemilikan karyawan secara mandiri untuk pemeliharaan peralatan.Tujuan dari program TPM adalah meningkatkan produksi secara nyata sekaligus meningkatkan moral karyawan dan kepuasan kerja. Dengan adanya rasa kepemilikan terhadap peralatan yang digunakan oleh karyawan, memungkinkan terjadinya peningkatan serta inovasi yang diciptakan untuk mencegah terjadinya downtime machine yang juga dapat berdampak kepada mutu/kualitas dari produk yang dihasilkan.

Untuk mengetahui detail tentang penerapan TPM di perusahaan, silahkan baca pada artikel: Program Total Productive Maintenance (TPM).

6. Quick Change Over

SMED (Single Minute Exchange of Dies) merupakan salah satu metode perbaikan yang digunakan saat penerapan Lean Manufacturing, dengan tujuan mempercepat waktu yang dibutuhkan untuk melakukan setup mesin saat terjadi pergantian model produk satu ke jenis produk lainnya yang akan di produksi.Waktu changeover yang lebih pendek digunakan untuk mengurangi ukuran batch dan menghasilkan just-in-time (JIT). Konsep SMED ini sangat membantu mengurangi waktu penyiapan untuk meningkatkan fleksibilitas dan responsif terhadap perubahan/pergantian model produk.

Untuk mengetahui detail tentang penerapan Quick Change Over di perusahaan, silahkan baca pada artikel: Pengertian Quick Change Over.

7. Poka Yoke

Mistake proofing adalah sebuah metodologi pencegahan terhadap satu kesalahaan yang diakibatkan oleh kelalaian sumberdaya.Untuk mengetahui detail tentang Definisi, fungsi dan penerapan Poka Yoke di perusahaan, silahkan baca pada artikel: Pengertian Poka Yoke Serta Prakteknya.

8. Five Why's

Metode ilmiah dalam penyelesaian suatu masalah (Problem solving) dengan menggunakan 5 whys merupakan cara yang dilakukan dalam penerapan lean manufacturing untuk menetapkan solusi perbaikan tepat sasaran, karena jika solusi yang ditetapkan tidak tepat sasaran maka permasalahan yang sama akan timbul kembali.

5 Whys Analysis atau di sebut dengan why why analysis. 5 Whys adalah metode yang digunakan untuk mengeksplorasi akar dari penyebab masalah dan keterkaitan dengan permasalahan yang timbul.

Untuk mengetahui detail tentang Definisi, fungsi dan penerapan metode analisa 5 whys (why why) di perusahaan, silahkan baca pada artikel: Menentukan Akar Penyabab Masalah Melalui Analisa 5 Whys.

9. Value Stream

Pemetaan terhadap sumberdaya maupun alur produksi, sangat penting dilakukan saat penerapan lean manufacturing, karena dengan menggunakan pemetaan alur maka akan memudahkan perusahaan untuk mengidentifikasi serta mengurangi 8 pemborosan dalam aktivitas perusahaan.

Pemetaan terhadap alur baik itu informasi maupun produksi, dengan melakukan analisa serta pembuatan suatu perencanaan perbaikan melalui A3 report problem solving. Memungkinkan perusahaan penerap lean manufacturing dapat mengurangi bahkan menghilangkan pemborosan yang terjadi dalam aktivitas perusahaan, serta menekan biaya operasional baik itu dari sumberdaya manusia maupun layout/mesin.

Untuk mengetahui detail tentang Arti dan Tahapan pembuatan A3 report problem solving dan Value Stream Mapping (VSM), silahkan baca pada artikel: Cara Membuat A3 Report & Definisi Value Stream Mapping Dan Pelaksanaannya.

Demikian tulisan kami tentang Konsep dan Tools pada Lean Manufacturing. Semoga dengan tulisan ini dapat bermanfaat bagi anda yang sedang mencari referensi tentang lean terutama bagi pengunjung setia blogcoretangw.blogspot.com.

Kami ucapkan terimakasih telah menyediakan waktu untuk berkunjung serta membaca tulisan yang terdapat pada Coretan Lean, jika ada pembahasan yang terlewatkan dari tulisan kami ataupun ada ide maupun masukkan yang terkait dengan tulisan kali ini, silahkan anda tulis pada kolom komentar yang terdapat pada blog ini.

Post a Comment for "Apa saja Konsep dan Tools pada Lean Manufacturing"