Cara Meningkatkan Efisiensi Produksi - Agar tetap kompetitif, setiap bisnis tentu harus berusaha tingkatkan efisiensi lini operasional sedapat mungkin. Ini sangat penting bagi UKM supaya beroperasi secara efisien, karena mereka sering memiliki sdm lebih terbatas dibandingkan perusahaan besar. Ini mencakup pengertian bahwa efisiensi adalah suatu ukuran keberhasilan dinilai dari segi besarnya sumber maupun biaya buat mencapai hasil untuk kegiatan yang dijalankan.

Untuk tetap kompetitif dalam dunia yang semakin kompetitif, bisnis harus mampu meningkatkan efisiensi operasional termasuk di lini produksi. Karena cepat atau lambat, perusahaan apa pun yang tidak beroperasi secara efisien akan bangkrut. Salah satu yang diterapkan adalah Lean manufacturing di organisasi termasuk didalamnya startup.

Lean manufacturing adalah filosofi cara berpikir dengan metode dan strategi manajemen untuk meningkatkan efisiensi di lini manufaktur atau produksi. Metode serta prinsip dasar ini diadaptasi dari Toyota Production System (TPS). Tujuan utama lean manufacturing adalah memaksimalkan nilai (value) bagi pelanggan dengan menghilangkan pemborosan (bahasa Inggris: Wastes).

Anda mungkin menyukai:

Melalui penerapan lean manufacturing di pabrik, bank, asuransi, rumah sakit, dll merupakan langkah-langkah efektif sebagai cara meningkatkan efisiensi operasional produksi di perusahaan. Untuk lebih memahami bagaimana meningkatkan efisiensi perusahaan secara cepat, simak terus ulasannya.

Dengan permasalahan seperti itu memungkin perusahaan harus mengurangi aktivitas tidak bernilai tambah (NVA) agar tidak menimbulkan pemborosan dalam kegiatan produksi yang bersumber dari pemasok. Oleh karena itu dibutuhkan mass customization strategy dalam lingkungan kompetisi pada supply chain saat ini agar kemampuan untuk menghasilkan produk sesuai dengan keinginan dan spesifikasi tertentu dari customer dengan tetap mempertahankan service level customer dan mengendalikan biaya.

Kustomisasi Massal (bahasa Inggris: Mass customization) adalah suatu kemampuan perusahaan untuk menghasilkan produk dalam variasi yang besar dan dengan lead time yang pendek. Ini mendefinisikan kustomisasi massal dalam pemasaran, manufaktur, call center, dan manajemen, adalah penggunaan sistem manufaktur fleksibel yang dibantu komputer untuk menghasilkan keluaran khusus. Sistem seperti ini menggabungkan biaya unit rendah dari proses produksi massal dengan fleksibilitas kustomisasi individu.

Artinya secara umum, kustomisasi merupakan unit bisnis unik, dalam hal kuantitas pesanan dan teknik Manufaktur. Sebagai contoh kasus analisa kuantitas pesanan (Order quantity analysis) di suatu perusahaan seperti pabrik memiliki ukuran lot 36,45% dengan rata-rata hanya 10 buah per PO

sementara berbagai pesanan adalah rata-rata hanya 42 buah per PO.

Melihat dari contoh perusahaan mass customization diatas, dipastikan bahwa proses manufaktur normal tidak dapat bekerja dengan efisien menggunakan teknik manufaktur normal dan memerlukan konsep yang berbeda berupa strategi mass customization.

Strategi meningkatkan efisiensi dengan mengurangi biaya operasional di lini produksi di perusahaan terutama bagi Anda yang telah menerapkan lean manufacturing, maka yang harus dilakukan.

Mengkelompokkan dan mengkategorikan product family adalah sangat penting dilakukan terkait yang diproduksi oleh satu perusahaan. Perusahaan mendapat manfaat dari menciptakan dengan pengelompokan product family, di mana bisnis dapat meningkatkan kepuasan juga kesetiaan pelanggan terhadap produk yang ada untuk membuat mereka membeli tambahan, produk terkait.

Grup produk merupakan pengelompokan produk tingkat tinggi. Grup produk memungkinkan kita mengategorikan produk berdasarkan model bisnis. Saat Anda mendefinisikan produk individual atau perangkat produk, perusahaan dapat secara opsional mengaitkan produk dengan grup produk.

Apabila Anda merupakan ahli atau praktisi lean manufacturing tentu tidak asing dengan bagaimana pengelompokan product family. Ini juga dilakukan sebagai langkah awal dalam melakukan value stream mapping (VSM).

Perusahaan baik barang atau jasa sesuai dengan beberapa karakteristik atau sekumpulan karakteristik yang ditunjukkan. Sebagian besar produsen akan menggunakan metode klasifikasi produk informal dari desain mereka sendiri; meskipun metode yang lebih standar dari klasifikasi produk yang dirancang oleh berbagai organisasi industri juga ada.

Modul, cell atau dikenal dengan sewing line adalah bagian utama dari produksi di suatu manufaktur atau pabrikasi dimana proses menjahit atau mengabungkan komponen bahan yang telah dipotong menjadi barang jadi.

Dari tata letak pabrik, berdasarkan product family dengan jenis produk yang digabungkan ke Area serta jalur tertentu harus di desain sedemikian rupa agar menghilangkan pemborosan pada aktivitas produksi. Sebagai contoh kasusnya:

Selain dari tata letak pabrik, maka yang harus dilakukan untuk mengurangi hingga menghilangkan pemborosan dalam hal ini muda, penting juga melakukan perbaikan atau improvement berupa kaizen di lini produksi yaitu pada proses sewing line.

Sebagai bahan referensi dari muda, mura maupun muri; silahkan baca pengertian muda, mura dan muri dalam penerapan lean manufacturing di perusahaan.

Cara melakukan efisiensi dengan mendesain ulang modul agar lebih spesifik untuk operasional di lini produksi tentunya bertujuan mengurangi downtime mesin yang terjadi akibat variasi order. Ini juga dapat dikatakan sebagai contoh meningkatkan efisiensi tenaga kerja melalui flexibility.

Pekerja multi skill adalah memiliki pelatihan dan keterampilan di lebih dari satu bidang. Misalnya, dalam lingkungan manufaktur, pekerja multi-terampil dapat menerima pelatihan dalam semua aspek produk, serta kemampuan untuk melakukan pemeriksaan kualitas.

Pengembangan sumber daya manusia merupakan investari terbesar perusahaan, tidak sedikit dari bisnis mengabaikan hal ini. Padahal aspek pengembangan sumber daya manusia menjadi bagian penting dalam upaya mengelola sumber daya manusia secara keseluruhan. Melalui multi-skilling yang pada hakekatnya pengembangan sumber daya manusia mempunyai dimensi luas yang bertujuan memberikan kesadaran serta motivasi karyawan dalam ikut serta mencapai tujuan perusahaan.

Apa itu multi skill? Multi-skill adalah talenta yang memiliki berbagai potensi dan keahlian. Untuk memiliki pekerja yang multi-skill maka sangat diperlukan pengembangan sumber daya manusia sebagai upaya perbaikan berkesinambungan (continous improvement) dalam meningkatkan mutu sumber daya manusia dalam arti yang seluas-luasnya, dimana mereka diharapkan bukan hanya ahli disatu bidang keterampilan.

Pelatihan atau training yang efektif dapat digunakan untuk “up-skilling” maupun“multi-skill” tenaga fungsional. Tentu ini harus menjadi prinsip dasar dalam strategi pengembangan sumber daya manusia yang TIDAK BISA DITAWAR ketika ingin meningkatkan efisiensi dan keefektifan dalam segala hal.

Konsep amalan 5S perlu dilakukan untuk menghidari aktivitas tidak bernilai tambah (Non-value Added/ NVA). Ini mendefinisikan ketersediaan tools yang dibutuhkan untuk proses produksi, dimana langkah dari budaya 5S tersebut merupakan salah satu cara mengidentifikasi pemborosan dalam aktifitas produksi.

Budaya kerja 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) atau di Indonesia dikenal dengan Konsep 5R (Ringkas, Rapi, Resik, Rawat dan Rajin) dimana ini merupakan prinsip dasar lean manufacturing dalam pengertian bahwa karyawan terbiasa melakukan aktivitas 5S di lingkungan kerja.

Ketersediaan barang yang dibutuhkan akan mengurangi pemborosan dalam aktivitas produksi, yang mengakibatkan produktivitas perusahaan tidak meningkat bahkan melampaui lead time. Dengan demikian sangat penting memastikan bahwa efektivitas bisnis berjalan sesuai dengan konsep 5S dalam pengertian efisiensi operasional perusahaan secara umum.

Pemrosesan data real-time adalah eksekusi data dalam periode waktu singkat, menyediakan output seketika. Pengolahan dilakukan saat data dimasukkan, sehingga perlu aliran input data secara kontinu untuk menghasilkan output yang berkesinambungan. Contoh dari sistem pemrosesan data real-time adalah ATM bank, sistem penggajian, penagihan, downtime machine, downtime quality, dll.

Menggunakan pengukuran proses waktu nyata (real-time) sangat perlu diimplementasikan sebagai langkah quick respon terhadap permasalahan yang terjadi dengan mengidentifikasi srata menganalisis peningkatan data pada produk secara luas baik dari kualitas maupun output.

Meningkatkan efisiensi dengan menghubungkan kelompok dan sistem bisnis sebagai contoh kasus penerapan lean rumah sakit adalah rehabilitasi medis khusus digunakan secara manual, proses yang tidak efisien untuk komunikasi kritis, menciptakan lingkungan yang terpisah di antara departemen. Aplikasi ini tidak menyediakan validasi data yang konsisten atau alat pelaporan untuk manajemen, berdampak pada upaya untuk memperkenalkan inisiatif dan memperlambat informasi ke jaringan rujukan. Rumah sakit membutuhkan sistem untuk:

Kesimpulan

Contoh program efisiensi perusahaan dalam melakukan efisiensi bisnis diatas, bahwa hal yang terpenting dalam penerapan lean manufacturing sebagai cara meningkatkan efisiensi operasional produksi di perusahaan bahwa organisasi harus secara teratur meninjau data kinerja mereka dan mengadopsi budaya peningkatan berkelanjutan (continuous improvement) atau umum disebut Kaizen.

Untuk tetap kompetitif dalam dunia yang semakin kompetitif, bisnis harus mampu meningkatkan efisiensi operasional termasuk di lini produksi. Karena cepat atau lambat, perusahaan apa pun yang tidak beroperasi secara efisien akan bangkrut. Salah satu yang diterapkan adalah Lean manufacturing di organisasi termasuk didalamnya startup.

Lean manufacturing adalah filosofi cara berpikir dengan metode dan strategi manajemen untuk meningkatkan efisiensi di lini manufaktur atau produksi. Metode serta prinsip dasar ini diadaptasi dari Toyota Production System (TPS). Tujuan utama lean manufacturing adalah memaksimalkan nilai (value) bagi pelanggan dengan menghilangkan pemborosan (bahasa Inggris: Wastes).

Anda mungkin menyukai:

- Sinergi Lean dan Six Sigma Untuk Operational Excellence

- Mengoptimalkan Sumber Daya Melalui Lean Manajemen Rumah Sakit

- Hoshin Kanri: Strategi Keberhasilan Bisnis Perusahaan

Melalui penerapan lean manufacturing di pabrik, bank, asuransi, rumah sakit, dll merupakan langkah-langkah efektif sebagai cara meningkatkan efisiensi operasional produksi di perusahaan. Untuk lebih memahami bagaimana meningkatkan efisiensi perusahaan secara cepat, simak terus ulasannya.

PEMASOK & KUSTOMISASI

Supplier, vendor atau pemasok adalah individu atau perusahaan; baik dalam skala besar atau kecil yang memiliki kemampuan untuk menyediakan kebutuhan bisnis. Mereka juga mempengaruhi perusahaan dalam menjalankan proses produksi yang harus menghadapi karakteristik order dari pelanggan seperti jumlah pemesanan yang sedikit sampai kompleksitas tinggi. Selain pemasok, kustomisasi adalah alasan untuk varietas change over dan kerugian efisiensi.Dengan permasalahan seperti itu memungkin perusahaan harus mengurangi aktivitas tidak bernilai tambah (NVA) agar tidak menimbulkan pemborosan dalam kegiatan produksi yang bersumber dari pemasok. Oleh karena itu dibutuhkan mass customization strategy dalam lingkungan kompetisi pada supply chain saat ini agar kemampuan untuk menghasilkan produk sesuai dengan keinginan dan spesifikasi tertentu dari customer dengan tetap mempertahankan service level customer dan mengendalikan biaya.

Kustomisasi Massal (bahasa Inggris: Mass customization) adalah suatu kemampuan perusahaan untuk menghasilkan produk dalam variasi yang besar dan dengan lead time yang pendek. Ini mendefinisikan kustomisasi massal dalam pemasaran, manufaktur, call center, dan manajemen, adalah penggunaan sistem manufaktur fleksibel yang dibantu komputer untuk menghasilkan keluaran khusus. Sistem seperti ini menggabungkan biaya unit rendah dari proses produksi massal dengan fleksibilitas kustomisasi individu.

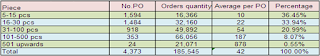

Artinya secara umum, kustomisasi merupakan unit bisnis unik, dalam hal kuantitas pesanan dan teknik Manufaktur. Sebagai contoh kasus analisa kuantitas pesanan (Order quantity analysis) di suatu perusahaan seperti pabrik memiliki ukuran lot 36,45% dengan rata-rata hanya 10 buah per PO

sementara berbagai pesanan adalah rata-rata hanya 42 buah per PO.

Melihat dari contoh perusahaan mass customization diatas, dipastikan bahwa proses manufaktur normal tidak dapat bekerja dengan efisien menggunakan teknik manufaktur normal dan memerlukan konsep yang berbeda berupa strategi mass customization.

CARA MENINGKATKAN EFISIENSI OPERASIONAL PRODUKSI DI PERUSAHAAN

Strategi meningkatkan efisiensi dengan mengurangi biaya operasional di lini produksi di perusahaan terutama bagi Anda yang telah menerapkan lean manufacturing, maka yang harus dilakukan.

1. Pengelompokan Product Family

Mengkelompokkan dan mengkategorikan product family adalah sangat penting dilakukan terkait yang diproduksi oleh satu perusahaan. Perusahaan mendapat manfaat dari menciptakan dengan pengelompokan product family, di mana bisnis dapat meningkatkan kepuasan juga kesetiaan pelanggan terhadap produk yang ada untuk membuat mereka membeli tambahan, produk terkait.

Grup produk merupakan pengelompokan produk tingkat tinggi. Grup produk memungkinkan kita mengategorikan produk berdasarkan model bisnis. Saat Anda mendefinisikan produk individual atau perangkat produk, perusahaan dapat secara opsional mengaitkan produk dengan grup produk.

Apabila Anda merupakan ahli atau praktisi lean manufacturing tentu tidak asing dengan bagaimana pengelompokan product family. Ini juga dilakukan sebagai langkah awal dalam melakukan value stream mapping (VSM).

Perusahaan baik barang atau jasa sesuai dengan beberapa karakteristik atau sekumpulan karakteristik yang ditunjukkan. Sebagian besar produsen akan menggunakan metode klasifikasi produk informal dari desain mereka sendiri; meskipun metode yang lebih standar dari klasifikasi produk yang dirancang oleh berbagai organisasi industri juga ada.

2. Desain Modul Spesifik

Modul, cell atau dikenal dengan sewing line adalah bagian utama dari produksi di suatu manufaktur atau pabrikasi dimana proses menjahit atau mengabungkan komponen bahan yang telah dipotong menjadi barang jadi.

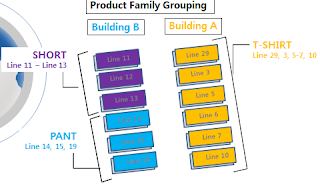

Dari tata letak pabrik, berdasarkan product family dengan jenis produk yang digabungkan ke Area serta jalur tertentu harus di desain sedemikian rupa agar menghilangkan pemborosan pada aktivitas produksi. Sebagai contoh kasusnya:

|

| Ilustrasi: contoh meningkatkan efisiensi operasional di perusahaan |

Selain dari tata letak pabrik, maka yang harus dilakukan untuk mengurangi hingga menghilangkan pemborosan dalam hal ini muda, penting juga melakukan perbaikan atau improvement berupa kaizen di lini produksi yaitu pada proses sewing line.

Sebagai bahan referensi dari muda, mura maupun muri; silahkan baca pengertian muda, mura dan muri dalam penerapan lean manufacturing di perusahaan.

Cara melakukan efisiensi dengan mendesain ulang modul agar lebih spesifik untuk operasional di lini produksi tentunya bertujuan mengurangi downtime mesin yang terjadi akibat variasi order. Ini juga dapat dikatakan sebagai contoh meningkatkan efisiensi tenaga kerja melalui flexibility.

3. Pekerja multi-terampil (Multi skilled)

Pekerja multi skill adalah memiliki pelatihan dan keterampilan di lebih dari satu bidang. Misalnya, dalam lingkungan manufaktur, pekerja multi-terampil dapat menerima pelatihan dalam semua aspek produk, serta kemampuan untuk melakukan pemeriksaan kualitas.

Pengembangan sumber daya manusia merupakan investari terbesar perusahaan, tidak sedikit dari bisnis mengabaikan hal ini. Padahal aspek pengembangan sumber daya manusia menjadi bagian penting dalam upaya mengelola sumber daya manusia secara keseluruhan. Melalui multi-skilling yang pada hakekatnya pengembangan sumber daya manusia mempunyai dimensi luas yang bertujuan memberikan kesadaran serta motivasi karyawan dalam ikut serta mencapai tujuan perusahaan.

Apa itu multi skill? Multi-skill adalah talenta yang memiliki berbagai potensi dan keahlian. Untuk memiliki pekerja yang multi-skill maka sangat diperlukan pengembangan sumber daya manusia sebagai upaya perbaikan berkesinambungan (continous improvement) dalam meningkatkan mutu sumber daya manusia dalam arti yang seluas-luasnya, dimana mereka diharapkan bukan hanya ahli disatu bidang keterampilan.

|

| Salah satu contoh skill mapping untuk multi skill training centre di perusahaan |

Pelatihan atau training yang efektif dapat digunakan untuk “up-skilling” maupun“multi-skill” tenaga fungsional. Tentu ini harus menjadi prinsip dasar dalam strategi pengembangan sumber daya manusia yang TIDAK BISA DITAWAR ketika ingin meningkatkan efisiensi dan keefektifan dalam segala hal.

4. Budaya 5S

Konsep amalan 5S perlu dilakukan untuk menghidari aktivitas tidak bernilai tambah (Non-value Added/ NVA). Ini mendefinisikan ketersediaan tools yang dibutuhkan untuk proses produksi, dimana langkah dari budaya 5S tersebut merupakan salah satu cara mengidentifikasi pemborosan dalam aktifitas produksi.

Budaya kerja 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) atau di Indonesia dikenal dengan Konsep 5R (Ringkas, Rapi, Resik, Rawat dan Rajin) dimana ini merupakan prinsip dasar lean manufacturing dalam pengertian bahwa karyawan terbiasa melakukan aktivitas 5S di lingkungan kerja.

Ketersediaan barang yang dibutuhkan akan mengurangi pemborosan dalam aktivitas produksi, yang mengakibatkan produktivitas perusahaan tidak meningkat bahkan melampaui lead time. Dengan demikian sangat penting memastikan bahwa efektivitas bisnis berjalan sesuai dengan konsep 5S dalam pengertian efisiensi operasional perusahaan secara umum.

5. Sistem Pengambilan Data Real Time

Pemrosesan data real-time adalah eksekusi data dalam periode waktu singkat, menyediakan output seketika. Pengolahan dilakukan saat data dimasukkan, sehingga perlu aliran input data secara kontinu untuk menghasilkan output yang berkesinambungan. Contoh dari sistem pemrosesan data real-time adalah ATM bank, sistem penggajian, penagihan, downtime machine, downtime quality, dll.

Menggunakan pengukuran proses waktu nyata (real-time) sangat perlu diimplementasikan sebagai langkah quick respon terhadap permasalahan yang terjadi dengan mengidentifikasi srata menganalisis peningkatan data pada produk secara luas baik dari kualitas maupun output.

Meningkatkan efisiensi dengan menghubungkan kelompok dan sistem bisnis sebagai contoh kasus penerapan lean rumah sakit adalah rehabilitasi medis khusus digunakan secara manual, proses yang tidak efisien untuk komunikasi kritis, menciptakan lingkungan yang terpisah di antara departemen. Aplikasi ini tidak menyediakan validasi data yang konsisten atau alat pelaporan untuk manajemen, berdampak pada upaya untuk memperkenalkan inisiatif dan memperlambat informasi ke jaringan rujukan. Rumah sakit membutuhkan sistem untuk:

- Hubungkan akses grup lintas departemen

- Tingkatkan produktivitas dan rencana untuk komunikasi penjangkauan rujukan ke dokter, manajer kasus, perawat dan terapis

- Menyediakan akses jarak jauh dan alat pelaporan yang disempurnakan untuk manajemen

Kesimpulan

Contoh program efisiensi perusahaan dalam melakukan efisiensi bisnis diatas, bahwa hal yang terpenting dalam penerapan lean manufacturing sebagai cara meningkatkan efisiensi operasional produksi di perusahaan bahwa organisasi harus secara teratur meninjau data kinerja mereka dan mengadopsi budaya peningkatan berkelanjutan (continuous improvement) atau umum disebut Kaizen.

Post a Comment for "LEAN MANUFACTURING | CARA MENINGKATKAN EFISIENSI OPERASIONAL PRODUKSI"