Pada pembahasan sebelumnya kami mengulas tentang budaya Lean dari tingkat tinggi, dan bagaimana unsur-unsur 5S adalah bagian integral dari budaya lean. Pemikiran dan metodologi lean adalah bagian penting dalam menciptakan efisiensi, meningkatkan kolaborasi, dan pada akhirnya meningkatkan kepuasan pelanggan, semua dalam upaya untuk meningkatkan profit perusahaan.

Keberhasilan manajemen produksi sangat ditentukan oleh adanya kedisiplinan dalam menerapkan 5S atau 5R. Pada setiap perusahaan, penerapan 5S ini harus diikuti oleh semua level mulai dari level operator hingga management paling puncak. Penerapan 5S atau 5R adalah upaya untuk meningkatkan keuntungan perusahaan.

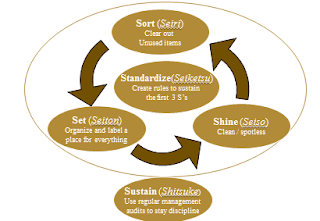

Prinsip Lean Thinking adalah budaya pola fikir atau filosofi di perusahaan. Ada banyak alat untuk membantu dalam hal ini, namun jika tidak diadopsi dari top level ke bawah, lean tidak efektif. Salah satu alat dan metodologi ini adalah elemen 5S.

Jika Anda bertanya sekarang, Apa itu 5S? Jangan khawatir, dalam tulisan kali ini mari kita kenali elemen dari 5S agar bisnis perusahaan menjadi lebih lean.

Jika Anda masih bertanya apa yang 5s atau apa yang membentuk elemen 5s, jangan khawatir, pada penjelasan kali ini akan di urai secara rinci.

Ringkas atau Sort adalah identifikasi organisasi fisik paling sukses di tempat kerja. Telah didefinisikan secara beragam sebagai Sort, sistematis atau meringkas. Ini adalah serangkaian langkah dimana kita mengidentifikasi bagian yang sedang berada di tempat kerja jika seharusnya tidak, atau ditempatkan di tempat yang salah. Sederhananya, mengidentifikasi area yang luas yang ditujukan untuk alat pengukur, beberapa di antaranya dibutuhkan secara teratur dan beberapa jarang digunakan.

Apabila hal ini dibiarkan akan membawa segala macam masalah, termasuk:

Penerapan 5S dalam perusahaan untuk menghilangkan pemborosan di perusahaan harus dilakukan dalam penerapan yang diikuti oleh setiap karyawan perusahaan.

Contoh seiri (sort) untuk menghilangkan kelebihan material dan WIP (work-in-process). Yang harus dilakukan yaitu melihat persediaan dan pengurangan WIP sebagai bagian dari penerapan pendekatan lean atau sebagai elemen 5S. Bahan dan persediaan berlebih, sebenarnya adalah pemborosan (Waste). Artinya adalah bahwa menjaga persediaan dan minimum WIP hanyalah praktek yang baik dengan menggunakan akal sehat.

Elemen utama pemisahan Sort atau Seiri hanyalah tampilan kritis dan objektif. Jadi harus melibatkan tim lintas fungsi, atau melihat area masing-masing, adalah langkah pertama. Sehingga penerapan 5S di perusahaan memiliki manfaat.

Elemen lain dari pendekatan standar adalah 'red tagging' dimana item diberi label yang mengatakan apa itemnya, lokasinya, dan saat diidentifikasi di lokasi ini. Melalui seiri seperti contoh red tag akan mudah mengidentifikasi daerah untuk sementara dan siapa saja yang menggunakan catatan item tersebut.

Rapi atau Set adalah serangkaian langkah yang diidentifikasi oleh organisasi optimal di pilar pertama, Ringkas atau Sort, dalam definisi semua pada tempatnya. Maksudnya adalah ketertiban, diatur secara berurutan, rapi dan standarisasi. Proses pemilahan pada dasarnya merupakan kelanjutan dari hal yang dijelaskan dalam fase Set. Menyingkirkan barang yang akan dibuang atau disimpan di lokasi alternatif akan menciptakan ruang. Ruang ini akan terlihat dan memudahkan tata letak alternatif daerah tersebut.

Dalam beberapa kasus penerapan 5S dalam sebuah perusahaan, tentu saja, kita berbicara tentang apa yang harusnya ada di dekat atau di tempat penyimpanan. Dalam kasus lain, memungkinkan utnuk mempertimbangkan di mana harus menemukan peralatan, misalnya, kita dapat merelokasi peralatan untuk memungkinkan beberapa item selesai dalam satu area kerja daripada membutuhkan pergerakan yang signifikan ke area produksi.

Arti 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dalam perusahaan contohnya sesuatu yang juga dilakukan saat mengadopsi manufaktur. Seperti 5S dalam merapikan serta menata salah satu ruangan, mungkin bingung harus mulai dari mana dan apa yang pertama kali harus kita kerjakan.

Dalam arti bahwa untuk mendapat manfaat 5S tersebut dapat dimulai dari merestrukturisasi daftar kerja sehingga operasi tertentu dapat dilakukan pada siklus memiliki manfaat.

Standardisasi mencakup semua elemen untuk menetapkan cara yang konsisten dalam melakukan sesuatu. Ini termasuk metodologi pembuatan standar, peralatan standar dan perkakas, rasionalisasi komponen, standardisasi gambar, konsistensi dalam dokumentasi yang menyertai pekerjaan, desain untuk pembuatan (atau rekayasa bersamaan) dan standarisasi dalam proses klerikal yang mengantarkan pekerjaan ke tempat kerja dan melacak kemajuannya.

Contoh 5S di tempat kerja tersebut merupakan salah satu contoh pada sebuah perusahaan manufaktur. Akan tetapi bukan berarti di area kerja lain tidak bisa dilakukan. Dimanapun tempat kerja tentu saja bisa mengimplementasikan aktivitas tersebut.

Semua ini bisa dikatakan sebagai bagian dari pendekatan dasrr total quality /Kualitas. Cara standar dalam melakukan sesuatu harus mencakup pemeriksaan kesalahan di semua area di tempat kerja.

Shine, menyapu, resik atau kebersihan ditangani pada fase ini. Prinsipnya adalah bahwa semua lebih bahagia dan terpenting adalah senyum, karenanya lebih produktif di lingkungan yang bersih (resik) dan cerah. Ada unsur yang lebih praktis dalam hal jika semuanya Resik maka sudah siap untuk digunakan.

Kesehatan dan keselamatan seperti contoh mungkin tergelincir dalam genangan minyak, debu meniup mata pekerja dan peralatan mesin rusak oleh pendingin yang terkontaminasi oleh minyak. Hal tersebut dapat terhindari dengan konsisi tempat kerja yang resik / bersih (Shine), dari penerapan 5S tersebut tentu senyum bahagia adalah bukan hal yang mustahil dimiliki oleh setiap pekerja dalam mendukung perusahaan dalam meningkatkan profit atau laba.

Perlu diketahui dalam penerapan lean manufacturing bahwa Seiso pembersihan atau shine adalah bagian besar dari perawatan preventif (Preventive Maintenance) dalam TPM. Pembersihan/ seiso komponen penting dari sebuah peralatan sudah menjadi salah satu unsur kegiatan yang dilakukan di bawah bendera Preventive Maintenance.

Implementasi Resik atau shine berkisar pada dua elemen serta prinsip dasar dalam lean manufacturing. Pertama, untuk mengidentifikasi siapa yang bertanggung jawab untuk wilayah mana. Kedua, jadwalnya. Sekali lagi, ini sangat mengingatkan pada apa yang dilakukan saat mengadopsi Preventive Maintenance di Total Productive Maintenance (TPM). Tujuannya untuk meminimalkan downtime yang dibutuhkan agar fasilitas tetap Resik.

Rawat atau standardisasi (dalam bahasa Inggris standardize) dapat dianggap sebagai sarana untuk mempertahankan tiga konsep pertama 5S tapi tidak perlu ahli dalam menghafalnya. Terpenting menegerti implementasi, dalam pengertian 5S tahap standarize ini adalah harus memastikan bahwa fokus pada pengendalian 5S dan pertahankan terus menerus.

Check list dapat diimplementasikan dimana pemeriksaan eksternal dapat menandai area tersebut pada sejumlah kriteria utama yang ditetapkan pada awal program. Seperti contoh; apakah area penyimpanannya masih jelas, apakah tempat alat masih memiliki garis besar yang jelas atau profil untuk setiap alat yang akan disimpan di dalamnya, apakah daerah tersebut memenuhi standar kebersihan umum, dll.

Tahap akhir dari bertahan adalah disiplin, rajin atau sustain. Rajin (sustain) berarti program review yang formal dan ketat untuk memastikan bahwa manfaat dari pendekatan ini terjaga serta sustain.

Pastikan bahwa semua pekerja ingin terus menerapkan praktek 5S yang baik di tempat kerja dan house keeping. Dalam pengertian ini, disiplin mungkin merupakan istilah yang tidak menguntungkan karena menyiratkan bahwa karywan dipaksa melakukan sesuatu, dengan hukuman jika tidak. Jika ini harus dilakukan untuk mempertahankan 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke), kita harus melakukannya setelah implementasi.

Dalam pengertian 5S dan K3 adalah sangat berhubungan erat dengan disiplin ini. K3 tanpa adanya penerapan 5S akan menjadikan K3 tidak akan berjalan dengan semestinya begitu juga sebaliknya. Karena keselamatan kerja sangatlah penting.

Semua kembali lagi kepada organisasi perusahaan bagaimana cara mempertahankan 5S agar diimplementasikan. Akan sangat mendukung jika memiliki seseorang di Top Management yang pada akhirnya bertanggung jawab atas program 5S dengan semua level manajemen perusahaan membantu, bersamaan dengan Standard Operating Procedures (SOP).

Pada akhirnya, setiap pekerja di tempat kerja ataupun kantor mempertahankannya dengan disiplin yang semestinya. Seperti yang dikatakan sebelumnya, gunakan pola fikir positif untuk menciptakan budaya lean manufacturing dan 5S.

Keberhasilan manajemen produksi sangat ditentukan oleh adanya kedisiplinan dalam menerapkan 5S atau 5R. Pada setiap perusahaan, penerapan 5S ini harus diikuti oleh semua level mulai dari level operator hingga management paling puncak. Penerapan 5S atau 5R adalah upaya untuk meningkatkan keuntungan perusahaan.

Prinsip Lean Thinking adalah budaya pola fikir atau filosofi di perusahaan. Ada banyak alat untuk membantu dalam hal ini, namun jika tidak diadopsi dari top level ke bawah, lean tidak efektif. Salah satu alat dan metodologi ini adalah elemen 5S.

Jika Anda bertanya sekarang, Apa itu 5S? Jangan khawatir, dalam tulisan kali ini mari kita kenali elemen dari 5S agar bisnis perusahaan menjadi lebih lean.

Jika Anda masih bertanya apa yang 5s atau apa yang membentuk elemen 5s, jangan khawatir, pada penjelasan kali ini akan di urai secara rinci.

Apa itu 5S Ringkas / Sort

Ringkas atau Sort adalah identifikasi organisasi fisik paling sukses di tempat kerja. Telah didefinisikan secara beragam sebagai Sort, sistematis atau meringkas. Ini adalah serangkaian langkah dimana kita mengidentifikasi bagian yang sedang berada di tempat kerja jika seharusnya tidak, atau ditempatkan di tempat yang salah. Sederhananya, mengidentifikasi area yang luas yang ditujukan untuk alat pengukur, beberapa di antaranya dibutuhkan secara teratur dan beberapa jarang digunakan.

Apabila hal ini dibiarkan akan membawa segala macam masalah, termasuk:

- Pekerja tidak dapat menemukan barang yang mereka butuhkan. Waktu yang dihabiskan untuk mencari adalah pemborosan olehkarena itu jika hanya menyimpan barang yang dibutuhkan secara teratur dalam posisi yang terlihat serta mudah dijangkau, maka akan menghemat waktu.

- Masalah kualitas (Quality issue) saat alat pengukur tidak dikalibrasi tepat waktu karena terlalu banyak yang tertunda.

- Isu keselamatan saat orang jatuh karena banyak hal tersebut.

- Kondisi yang mengacaukan tempat kerja sehingga sulit untuk bergerak atau saling melihat dan berkomunikasi.

Penerapan 5S dalam perusahaan untuk menghilangkan pemborosan di perusahaan harus dilakukan dalam penerapan yang diikuti oleh setiap karyawan perusahaan.

Elemen utama pemisahan Sort atau Seiri hanyalah tampilan kritis dan objektif. Jadi harus melibatkan tim lintas fungsi, atau melihat area masing-masing, adalah langkah pertama. Sehingga penerapan 5S di perusahaan memiliki manfaat.

Elemen lain dari pendekatan standar adalah 'red tagging' dimana item diberi label yang mengatakan apa itemnya, lokasinya, dan saat diidentifikasi di lokasi ini. Melalui seiri seperti contoh red tag akan mudah mengidentifikasi daerah untuk sementara dan siapa saja yang menggunakan catatan item tersebut.

Apa itu 5S Rapi / Set

Rapi atau Set adalah serangkaian langkah yang diidentifikasi oleh organisasi optimal di pilar pertama, Ringkas atau Sort, dalam definisi semua pada tempatnya. Maksudnya adalah ketertiban, diatur secara berurutan, rapi dan standarisasi. Proses pemilahan pada dasarnya merupakan kelanjutan dari hal yang dijelaskan dalam fase Set. Menyingkirkan barang yang akan dibuang atau disimpan di lokasi alternatif akan menciptakan ruang. Ruang ini akan terlihat dan memudahkan tata letak alternatif daerah tersebut.

Dalam beberapa kasus penerapan 5S dalam sebuah perusahaan, tentu saja, kita berbicara tentang apa yang harusnya ada di dekat atau di tempat penyimpanan. Dalam kasus lain, memungkinkan utnuk mempertimbangkan di mana harus menemukan peralatan, misalnya, kita dapat merelokasi peralatan untuk memungkinkan beberapa item selesai dalam satu area kerja daripada membutuhkan pergerakan yang signifikan ke area produksi.

Arti 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) dalam perusahaan contohnya sesuatu yang juga dilakukan saat mengadopsi manufaktur. Seperti 5S dalam merapikan serta menata salah satu ruangan, mungkin bingung harus mulai dari mana dan apa yang pertama kali harus kita kerjakan.

Dalam arti bahwa untuk mendapat manfaat 5S tersebut dapat dimulai dari merestrukturisasi daftar kerja sehingga operasi tertentu dapat dilakukan pada siklus memiliki manfaat.

Standardisasi mencakup semua elemen untuk menetapkan cara yang konsisten dalam melakukan sesuatu. Ini termasuk metodologi pembuatan standar, peralatan standar dan perkakas, rasionalisasi komponen, standardisasi gambar, konsistensi dalam dokumentasi yang menyertai pekerjaan, desain untuk pembuatan (atau rekayasa bersamaan) dan standarisasi dalam proses klerikal yang mengantarkan pekerjaan ke tempat kerja dan melacak kemajuannya.

Contoh 5S di tempat kerja tersebut merupakan salah satu contoh pada sebuah perusahaan manufaktur. Akan tetapi bukan berarti di area kerja lain tidak bisa dilakukan. Dimanapun tempat kerja tentu saja bisa mengimplementasikan aktivitas tersebut.

Semua ini bisa dikatakan sebagai bagian dari pendekatan dasrr total quality /Kualitas. Cara standar dalam melakukan sesuatu harus mencakup pemeriksaan kesalahan di semua area di tempat kerja.

Apa itu 5S Resik / Shine

Shine, menyapu, resik atau kebersihan ditangani pada fase ini. Prinsipnya adalah bahwa semua lebih bahagia dan terpenting adalah senyum, karenanya lebih produktif di lingkungan yang bersih (resik) dan cerah. Ada unsur yang lebih praktis dalam hal jika semuanya Resik maka sudah siap untuk digunakan.

Kesehatan dan keselamatan seperti contoh mungkin tergelincir dalam genangan minyak, debu meniup mata pekerja dan peralatan mesin rusak oleh pendingin yang terkontaminasi oleh minyak. Hal tersebut dapat terhindari dengan konsisi tempat kerja yang resik / bersih (Shine), dari penerapan 5S tersebut tentu senyum bahagia adalah bukan hal yang mustahil dimiliki oleh setiap pekerja dalam mendukung perusahaan dalam meningkatkan profit atau laba.

Perlu diketahui dalam penerapan lean manufacturing bahwa Seiso pembersihan atau shine adalah bagian besar dari perawatan preventif (Preventive Maintenance) dalam TPM. Pembersihan/ seiso komponen penting dari sebuah peralatan sudah menjadi salah satu unsur kegiatan yang dilakukan di bawah bendera Preventive Maintenance.

Implementasi Resik atau shine berkisar pada dua elemen serta prinsip dasar dalam lean manufacturing. Pertama, untuk mengidentifikasi siapa yang bertanggung jawab untuk wilayah mana. Kedua, jadwalnya. Sekali lagi, ini sangat mengingatkan pada apa yang dilakukan saat mengadopsi Preventive Maintenance di Total Productive Maintenance (TPM). Tujuannya untuk meminimalkan downtime yang dibutuhkan agar fasilitas tetap Resik.

Apa itu 5S Rawat / Standardize

Rawat atau standardisasi (dalam bahasa Inggris standardize) dapat dianggap sebagai sarana untuk mempertahankan tiga konsep pertama 5S tapi tidak perlu ahli dalam menghafalnya. Terpenting menegerti implementasi, dalam pengertian 5S tahap standarize ini adalah harus memastikan bahwa fokus pada pengendalian 5S dan pertahankan terus menerus.

Check list dapat diimplementasikan dimana pemeriksaan eksternal dapat menandai area tersebut pada sejumlah kriteria utama yang ditetapkan pada awal program. Seperti contoh; apakah area penyimpanannya masih jelas, apakah tempat alat masih memiliki garis besar yang jelas atau profil untuk setiap alat yang akan disimpan di dalamnya, apakah daerah tersebut memenuhi standar kebersihan umum, dll.

Apa itu 5S Rajin / Sustain

Tahap akhir dari bertahan adalah disiplin, rajin atau sustain. Rajin (sustain) berarti program review yang formal dan ketat untuk memastikan bahwa manfaat dari pendekatan ini terjaga serta sustain.

Pastikan bahwa semua pekerja ingin terus menerapkan praktek 5S yang baik di tempat kerja dan house keeping. Dalam pengertian ini, disiplin mungkin merupakan istilah yang tidak menguntungkan karena menyiratkan bahwa karywan dipaksa melakukan sesuatu, dengan hukuman jika tidak. Jika ini harus dilakukan untuk mempertahankan 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke), kita harus melakukannya setelah implementasi.

Dalam pengertian 5S dan K3 adalah sangat berhubungan erat dengan disiplin ini. K3 tanpa adanya penerapan 5S akan menjadikan K3 tidak akan berjalan dengan semestinya begitu juga sebaliknya. Karena keselamatan kerja sangatlah penting.

Kesimpulan tentang Pengertian 5S serta Elemen 5S untuk menciptakan budaya Lean Manufacturing

Semua kembali lagi kepada organisasi perusahaan bagaimana cara mempertahankan 5S agar diimplementasikan. Akan sangat mendukung jika memiliki seseorang di Top Management yang pada akhirnya bertanggung jawab atas program 5S dengan semua level manajemen perusahaan membantu, bersamaan dengan Standard Operating Procedures (SOP).

Pada akhirnya, setiap pekerja di tempat kerja ataupun kantor mempertahankannya dengan disiplin yang semestinya. Seperti yang dikatakan sebelumnya, gunakan pola fikir positif untuk menciptakan budaya lean manufacturing dan 5S.

Post a Comment for "Apa itu 5S? Elemen 5S dalam Budaya Lean"