Lima Prinsip Dasar Lean Manufacturing - Lean biasa dikenal dengan Lean Produksi (production), Lean Enterprise atau Lean Manufacturing adalah metode yang digunakan untuk meminimalkan Muda (7 wastes) dalam aktivitas perusahaan baik itu manufacturing atau organisasi lainnya untuk meningkatkan produktivitas. Lean juga melihat serta memperhatikan pemborosan yang memungkinkan dihasilkan oleh Muri (overburden) dan Mura (ketidakrataan beban kerja).

Prinsip Lean Manufacturing adalah membuat alur produksi berjalan lancar dan hal ini yang menjadi prinsip dasar dari penerapan Lean di perusahaan. Prinsip-prinsip inilah yang kemudian banyak digunakan untuk meningkatkan kepuasan pelanggan dengan tujuan mampu bersaing secara kompetitif.

Lean Manufacturing harus memiliki pedoman pada prinsipnya agar tercipta budaya lean di organisasi perusahaan. Terdapat 5 prinsip dasar lean manufacturing yang harus diterapkan agar dalam praktek lean production agar dapat membuahkan hasil maksimal.

Oleh karena itu perusahaan harus memahami apa yang sebenarnya diinginkan pelanggan. Bukan hanya mengetahui "nilai" berdasarkan mereka akan tetapi harus juga menciptakan sesuatu bernilai tambah (value Added) dan mengurangi maupun menghilangkan kegiatan produksi yang tidak memiliki nilai tambah (Non-Value Added).

Non-Value Added (NVA), Aktivitas tidak bernilai tambah adalah aktivitas yang tidak memberikan kontribusi terhadap costumer value atau terhadap kebutuhan organisasi. Dan aktivitas inilah yang harus dikurangi bahkan dihilangkan.

Jelas bahwa perusahaan harus memahami kebutuhan pelanggan mereka, untuk memberi apa yang diinginkannya dan itulah mengapa penting diterapkan Lean di perusahaan. Organisasi lean tentunya memahami nilai pelanggan (Value Added) dan memfokuskan proses utama untuk terus meningkatkannya. Tujuan utamanya adalah memberikan nilai sempurna kepada pelanggan melalui penciptaan proses bernilai sempurna yang memiliki nol pemborosan.

Memahami Value Stream adalah langkah yang harus diterapkan setelah mengetahui apa yang dianggap bernilai dimata pelanggan. Hal ini dilakukan dengan memetakan semua langkah yang dilakukan dari permintaan pelanggan hingga pengiriman produk/layanan kepada pelanggan. Untuk memahami aliran bernilai harus menggunakan pemetaan aliran atau umum disebut dengan Value Stream.

Value stream mapping (VSM) adalah teknik lean manufacturing yang digunakan untuk mendokumentasikan, menganalisa dan memperbaiki arus informasi atau bahan yang dibutuhkan. Tujuan value stream mapping ialah mengidentifikasi value yang ada pada seluruh aliran proses, mulai dari pemasok hingga pelanggan. Hasil identifikasi tersebut adalah pengetahuan mengenai titik-titik pada proses yang tidak memberikan nilai tambah kepada pelanggan.

Di sini, detail yang luas harus membahas siklus waktu (cycle time) setiap langkah, persentase rework, Downtime maupun Uptime, jumlah karyawan yang terlibat dalam pelaksanaan tugas, dan informasi lainnya. Tujuan mendapatkan data tersebut dalam melakukan Value stream Mapping adalah untuk melihat pemborosan, sehingga pemahaman data yang akurat juga akan memberi Anda beberapa petunjuk tentang anomali yang terjadi dan di mana terjadinya wastes.

Untuk memaksimalkan aktivitas bernilai (Value Added) dengan menghilangkan aktivitas tidak bernilai (Non-Value Added) dimata pelanggan adalah dengan melakukan aktivitas Kaizen di perusahaan berdasarkan identifikasi yang didapat dari pemetaan aliran bernilai seperti value stream mapping.

Lean Production adalah suatu pendekatan yang sistematis untuk mengurangi pemborosan penerapan kaizen dan continous improvement, serta pelaksanaan lean inilah yang menjadikan lean tools sebagai salah satu pengidentifikasi untuk menciptakan arus aliran bernilai, dengan tujuan mempersingkat waktu pengiriman.

Mengidentifikasi current state dalam value stream mapping dengan membuat rencana future state untuk menciptakan peluang bisa diimplementasikan melalui aktivitas kaizen yang dilakukan selama antara 6 hingga 12 bulan ke depan, sehingga aliran material maupun informasi dapat mengalami peningkatan. Perlu di ingat bahwa setiap kegiatan Kaizen adalah proyek perbaikan yang ditargetkan, yang dirancang untuk menghilangkan pemborosan di Value Stream.

Tujuan pull system atau disebut sistem kanban system adalah memiliki antrian material yang terukur (bahan baku, komponen dalam proses, komponen, apapun) yang siap "ditarik (pulled)" pada tahap proses selanjutnya. Kemudian sinyal dikirim ke langkah proses sebelumnya untuk mengganti apa yang telah diambil.

Pull System ini memastikan bahwa bisnis berfokus pada produk yang akan dibayarnya, dan tidak sia-sia menghasilkan karya untuk dijual dan dijual dalam waktu dekat. Membuat pesanan pelanggan berdasarkan permintaan dan keinginan mereka, diharapkan dapat membuat aktivitas produksi semakin fleksibel, dan menyebabkan hilangnya pemborosan, karena semakin tepat penggunaan pull system berdasarkan permintaan dalam perusahaan maka pemborosanpun dapat terminimalisir.

Yang perlu diingat bahwa stok ataupun inventory adalah hal yang paling membahayakan bagi perusahaan, karena dengan membiarkan inventory maka akan banyak timbul pemborosan-pemborasan dalam kegiatan perusahaan, disinilah mengapa dalam penerapan lean menjadikan inventory sebagai salah satu dari 7 wastes.

Setelah membuat perbaikan dan memenuhi serta mencapai kondisi ke depan yang baru (Future state), yang harus dilakukan adalah dengan kembali memulai perbaikan seperti PDCA Cycle. Hal ini perlu dilakukan karena aktivitas perbaikan seharusnya dilakukan secara terus menerus agar kondisi bisnis dapat bersaing seiring dengan perkembangan dan trend yang terjadi.

Demikian tulisan kami tentang 5 Prinsip Dasar Lean Manufacturing. Semoga dengan tulisan ini dapat bermanfaat bagi anda yang sedang mencari referensi tentang lean terutama bagi pengunjung setia blogcoretangw.blogspot.com.

Kami ucapkan terimakasih telah menyediakan waktu untuk berkunjung serta membaca tulisan yang terdapat pada Coretan Lean, jika ada pembahasan yang terlewatkan dari tulisan kami ataupun ada ide maupun masukkan yang terkait dengan tulisan kali ini, silahkan anda tulis pada kolom komentar yang terdapat pada blog ini.

Prinsip Lean Manufacturing adalah membuat alur produksi berjalan lancar dan hal ini yang menjadi prinsip dasar dari penerapan Lean di perusahaan. Prinsip-prinsip inilah yang kemudian banyak digunakan untuk meningkatkan kepuasan pelanggan dengan tujuan mampu bersaing secara kompetitif.

Lean Manufacturing harus memiliki pedoman pada prinsipnya agar tercipta budaya lean di organisasi perusahaan. Terdapat 5 prinsip dasar lean manufacturing yang harus diterapkan agar dalam praktek lean production agar dapat membuahkan hasil maksimal.

Lima Prinsip-prinsip Dasar Lean

Prinsip utama Lean Manufacturing berasal dari Toyota Production System (TPS) dan terdiri dari 5 konsep prinsip dasar lean, yaitu:1. Pahami Nilai Berdasarkan Sudut Pandang Pelanggan

Value Added (VA), aktivitas bernilai tambah adalah aktivitas yang memberi kontribusi terhadap costumer value dan memberikan kepuasan kepada pelanggan atau organisasi yang membutuhkannya. Nilai produk adalah yang mengacu kepada pandangan dan pendapat pelanggan (Voice of Customer) melalui kerangka QCDS dan PME (Productivity, Motivation dan Environment).Oleh karena itu perusahaan harus memahami apa yang sebenarnya diinginkan pelanggan. Bukan hanya mengetahui "nilai" berdasarkan mereka akan tetapi harus juga menciptakan sesuatu bernilai tambah (value Added) dan mengurangi maupun menghilangkan kegiatan produksi yang tidak memiliki nilai tambah (Non-Value Added).

Non-Value Added (NVA), Aktivitas tidak bernilai tambah adalah aktivitas yang tidak memberikan kontribusi terhadap costumer value atau terhadap kebutuhan organisasi. Dan aktivitas inilah yang harus dikurangi bahkan dihilangkan.

Jelas bahwa perusahaan harus memahami kebutuhan pelanggan mereka, untuk memberi apa yang diinginkannya dan itulah mengapa penting diterapkan Lean di perusahaan. Organisasi lean tentunya memahami nilai pelanggan (Value Added) dan memfokuskan proses utama untuk terus meningkatkannya. Tujuan utamanya adalah memberikan nilai sempurna kepada pelanggan melalui penciptaan proses bernilai sempurna yang memiliki nol pemborosan.

2. Pahami Aliran Bernilai

|

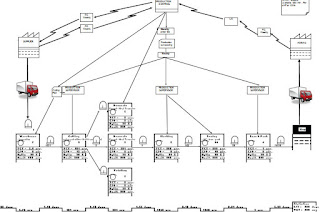

| Contoh Kasus Value Stream Mapping |

Memahami Value Stream adalah langkah yang harus diterapkan setelah mengetahui apa yang dianggap bernilai dimata pelanggan. Hal ini dilakukan dengan memetakan semua langkah yang dilakukan dari permintaan pelanggan hingga pengiriman produk/layanan kepada pelanggan. Untuk memahami aliran bernilai harus menggunakan pemetaan aliran atau umum disebut dengan Value Stream.

Value stream mapping (VSM) adalah teknik lean manufacturing yang digunakan untuk mendokumentasikan, menganalisa dan memperbaiki arus informasi atau bahan yang dibutuhkan. Tujuan value stream mapping ialah mengidentifikasi value yang ada pada seluruh aliran proses, mulai dari pemasok hingga pelanggan. Hasil identifikasi tersebut adalah pengetahuan mengenai titik-titik pada proses yang tidak memberikan nilai tambah kepada pelanggan.

Di sini, detail yang luas harus membahas siklus waktu (cycle time) setiap langkah, persentase rework, Downtime maupun Uptime, jumlah karyawan yang terlibat dalam pelaksanaan tugas, dan informasi lainnya. Tujuan mendapatkan data tersebut dalam melakukan Value stream Mapping adalah untuk melihat pemborosan, sehingga pemahaman data yang akurat juga akan memberi Anda beberapa petunjuk tentang anomali yang terjadi dan di mana terjadinya wastes.

3. Buat Arus Aliran Bernilai

Bagaimana cara membuat value stream mapping? dengan membuang pemborosan ataupun aktivitas tidak bernilai bagi pelanggan (Non-Value Added).Untuk memaksimalkan aktivitas bernilai (Value Added) dengan menghilangkan aktivitas tidak bernilai (Non-Value Added) dimata pelanggan adalah dengan melakukan aktivitas Kaizen di perusahaan berdasarkan identifikasi yang didapat dari pemetaan aliran bernilai seperti value stream mapping.

Lean Production adalah suatu pendekatan yang sistematis untuk mengurangi pemborosan penerapan kaizen dan continous improvement, serta pelaksanaan lean inilah yang menjadikan lean tools sebagai salah satu pengidentifikasi untuk menciptakan arus aliran bernilai, dengan tujuan mempersingkat waktu pengiriman.

Mengidentifikasi current state dalam value stream mapping dengan membuat rencana future state untuk menciptakan peluang bisa diimplementasikan melalui aktivitas kaizen yang dilakukan selama antara 6 hingga 12 bulan ke depan, sehingga aliran material maupun informasi dapat mengalami peningkatan. Perlu di ingat bahwa setiap kegiatan Kaizen adalah proyek perbaikan yang ditargetkan, yang dirancang untuk menghilangkan pemborosan di Value Stream.

4. Bangun Sistem Tarik

Salah satu perbedaan yang menonjol dalam Lean Manufacturing adalah dengan menggunakan pull system dibandingkan push system. Pull system adalah proses produksi atau layanan yang dirancang untuk mengantarkan barang atau jasa sebagaimana yang diminta oleh pelanggan atau, dalam proses produksi, bila diminta oleh langkah selanjutnya. Jenis sistem ini juga bisa disebut build to order production/inventory system.Tujuan pull system atau disebut sistem kanban system adalah memiliki antrian material yang terukur (bahan baku, komponen dalam proses, komponen, apapun) yang siap "ditarik (pulled)" pada tahap proses selanjutnya. Kemudian sinyal dikirim ke langkah proses sebelumnya untuk mengganti apa yang telah diambil.

Pull System ini memastikan bahwa bisnis berfokus pada produk yang akan dibayarnya, dan tidak sia-sia menghasilkan karya untuk dijual dan dijual dalam waktu dekat. Membuat pesanan pelanggan berdasarkan permintaan dan keinginan mereka, diharapkan dapat membuat aktivitas produksi semakin fleksibel, dan menyebabkan hilangnya pemborosan, karena semakin tepat penggunaan pull system berdasarkan permintaan dalam perusahaan maka pemborosanpun dapat terminimalisir.

Yang perlu diingat bahwa stok ataupun inventory adalah hal yang paling membahayakan bagi perusahaan, karena dengan membiarkan inventory maka akan banyak timbul pemborosan-pemborasan dalam kegiatan perusahaan, disinilah mengapa dalam penerapan lean menjadikan inventory sebagai salah satu dari 7 wastes.

5. Perbaikan Terus Menerus

Prinsip dasar dari lean manufacturing adalah fakta dan perbaikan yang dilakukan tidak hanya sekali. Continuous Improvement dalam penerapan lean produksi melalui kegiatan kaizen baik itu kaizen event maupun kaizen keseharian dengan tujuan pencapaian peningkatan dalam bisnis. Oleh sebab itu dibutuhkan perbaikan secara berkesinambungan dengan mengikutsertakan semua elemen karyawan baik dari low level hingga top level.Setelah membuat perbaikan dan memenuhi serta mencapai kondisi ke depan yang baru (Future state), yang harus dilakukan adalah dengan kembali memulai perbaikan seperti PDCA Cycle. Hal ini perlu dilakukan karena aktivitas perbaikan seharusnya dilakukan secara terus menerus agar kondisi bisnis dapat bersaing seiring dengan perkembangan dan trend yang terjadi.

Demikian tulisan kami tentang 5 Prinsip Dasar Lean Manufacturing. Semoga dengan tulisan ini dapat bermanfaat bagi anda yang sedang mencari referensi tentang lean terutama bagi pengunjung setia blogcoretangw.blogspot.com.

Kami ucapkan terimakasih telah menyediakan waktu untuk berkunjung serta membaca tulisan yang terdapat pada Coretan Lean, jika ada pembahasan yang terlewatkan dari tulisan kami ataupun ada ide maupun masukkan yang terkait dengan tulisan kali ini, silahkan anda tulis pada kolom komentar yang terdapat pada blog ini.

Post a Comment for "5 PRINSIP DASAR LEAN MANUFACTURING"